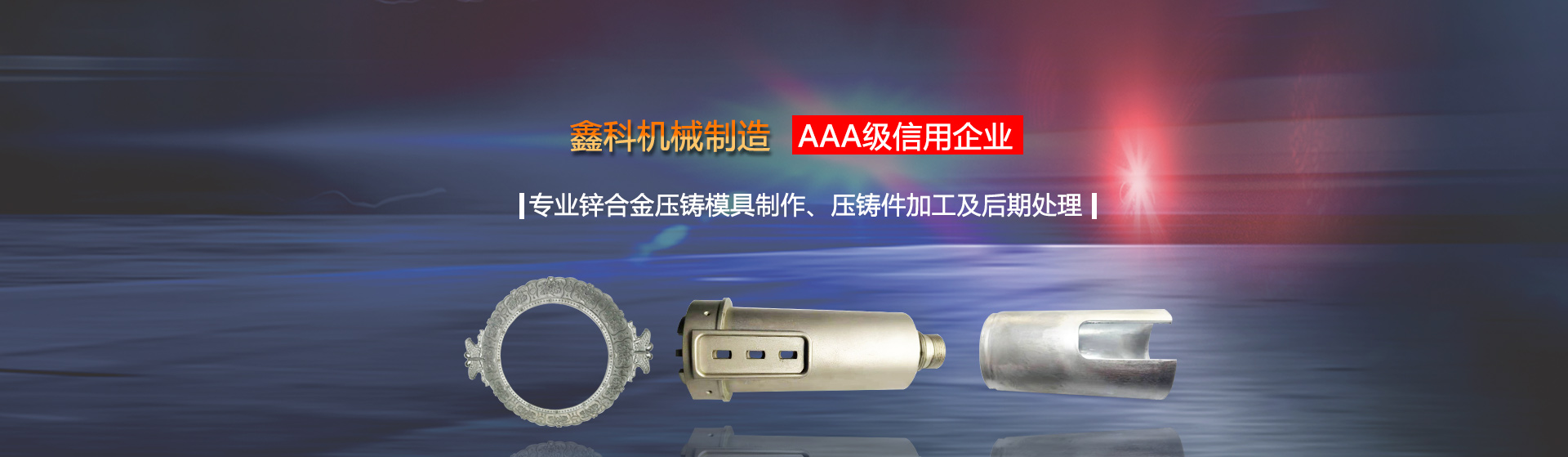

鑫科机械制造(大连)有限公司

联系人:赵经理

网 址:www.xinke-dl.com

电 话:18604089068

0411-87139155

邮 箱:xinkedl@163.com

传 真: 0411-87139166

地 址:大连市金普新区青山村

大连怎样减少模具制造的损耗

众所周知,利润=销售额减去生产成本。成本分为固定成本和变动成本。固定成本是固定不变的,而变动成本是有很大的弹性空间的。 我们都知道成本越高,利润越低。目前原材料价格上涨、工人工资不断提高,人民币升值、能源价格上涨、税费负担加重等恶劣环境下,同行业竞争已进入“白热化”的今天。成本控制精细化的时代已经来了。 完善挤压后续工序,避免造成技术废品。挤压后续工序的转运,主要注意型材的擦花碰伤。 大连鑫科压铸专业锌铝合金压铸,欢迎您的咨询

成本控制是企业经营管理的核心。只有不断发现薄弱环节,挖掘内部潜力,运用一切可以降低成本的途径,全员参与,从细节做起,从减少浪费开始,精细地实施成本控制,才能有效地拓宽企业生存的空间,改进企业经营管理状态,使企业持续发展。

通过数据分析和实践证明,提高材料成品率是降低生产成本最直接和有效的方法之一,以挤压车间为例,成品率每提高一个百分点,铝材每吨生产费用将降低25—30元,而这降低的部分就是企业的纯利润。提高挤压的成品率,产要任务是降低挤压废品。

铝合金挤压型材的废品分为两大类:几何废品和技术废品。几何废品是铝合金型材在挤压过程中不可避免产生的废品。如挤压的残料、拉伸时制品两端的夹头、定尺料因不够定尺长度而抛弃的料,切取必要的试样,分流组合模中残留在分流腔中的铝块,铸锭和制品切取定尺断料的锯口消耗的铝屑以及试模时消耗的铝锭等。

技术废品是铝合金型材生产过程中因工艺不合理、设备出现问题,工人操作不当时产生的认为废品。它和几何废品不同,通过技术改进、加强管理,可以有效的克服和杜绝技术废品的产生。技术废品可分为: 1.组织废品 2.力学性能不合格废品 3.表面废品 4.几何尺寸废品

提高铝合金型材的成品率的关键就是要减少和消灭废品。几何废品虽然是不可避免的,技术废品是人为因素,可以逐项分析加以消除。为此可以采用如下来有效的控制和提高挤压制品的成品率。

减少几何废品的措施

(1)正确选择铸锭长度是减少工艺废品的主要措施。铸锭长度不是先挤压后再计算,而是要先计算后再挤压。

(2)从技术层面提高成品率的措施

(3)适当加大铝材挤压系数提高成品率

(4)提高铸锭质量是提高成品率的前提

(5)加强铝型材挤压模具及生产原始记录的管理

(6) 使用无压余挤压减少几何废料

(7) 优化铝型材挤压工艺,减少技术废料

铝型材挤压工具包括:挤压筒、挤压杆、挤压垫、模垫等。主要保证挤压筒、杆、模具三点同心。其次是合理维修挤压筒,正确加热,保证筒端面平整。消除各种挤压筒与模具配合不良的现象。定期清理挤压筒内壁的残铝,检查内孔壁有无损伤,正确使用模垫,提高模具支撑强度。

现代模具提出零试模概念,即模具制造出来以后,不需要试模,可以直接上机生产出合格产品。采用模拟设计软件,有限元分析,设计可以全部在电脑里完成。也可以通过电脑模拟试模。模腔加工在自动加工中心里面完成,整个模具的加工都是高精度完成,因此模具的质量非常高。上机合格率在90%以上。可以提高成品率2--6%。

影响技术废料的挤压工艺有很多方面,它涵盖了整个挤压生产过程。主要包括:铸锭质量,工艺温度、挤压速度、挤压工具、模具、转运装卸、时效热处理等。除了制定先进、科学的生产工艺外,还要正确严格执行操作规程、提高工人的熟练程度和责任心。

试模次数越多,带走的模具铝越多,成品率越低。所以必须提高模具的设计及制作水平。

生产模具要精心维修、合理氮化、及时保养。保证每次上机合格率高。成型度好,耐用度高。如果每班因模具维修不合格,导致3—4个品种上机生产失败,成品率至少会降低一个百分点。